中科国通溶剂辅助低温分离技术

应用场景及对象

· 产废(油泥)类型多样化的企业:如危废处理中心(需增前处理),炼油厂

· 高含油、高粘、高凝等难处理的油泥:如清罐油泥,废弃油基泥浆、岩屑,清舱油泥,钢厂冷轧油泥等

· 高附加值有机质提纯及分离:煤液化残渣提纯沥青、蜡质油提纯

技术优势

· 普适性强:适用各类含油、粘稠油泥的减量化、资源化和无害化处置

· 减量化明显:处理后固体含水率一般 <30%, 含油率一般 < 2%,减量化率一般 >80%

· 经济性好:油泥中的水相无需蒸发即可分离,油品回收率 > 90%,回收的油品价值高

· 操作条件温和:无强酸强碱,常压,温度<100 ℃,溶剂在封闭的系统中循环使用

工艺介绍

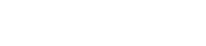

溶剂辅助低温分离技术又名“非蒸发油泥处理技术”,该技术在常温常压下,应用高效溶剂配方(碳氢化合物,不含金属、有机氯、硫、苯环),辅以特定组合的工艺及设备,将油泥中难分离的水、固、油混合物清晰地分离成水、固、油三相,并且溶剂可循环使用。工艺流程如图所示。

溶剂辅助低温分离技术流程示意图

该工艺主要包括6个操作单元,主要包括:

a)混合/分散单元

在常温常压下,循环使用的溶剂与油泥充分混合,油泥中稳定的乳化体系被打破,固体颗粒表面粘附的油滴被去除。经过溶剂处理后的油泥,固体变得非常容易沉降,液固混合物进入液固分离单元。

b)液固分离单元

由混合/分散单元排出的液固混合物进入液固分离单元,例如:连续进料连续出料的离心机,被分离液相和固相,分别进入液液分离单元和固体处理单元。

c)液液分离单元

由液固分离单元排出的母液在特定工艺条件下被分离成水相和有机相。通过密度差,水相与有机相在液液分离单元分离,分别进入水相处理单元和溶剂提纯单元。

d)水相处理单元

液液分离后的水相,通过汽提脱除微量溶剂,处理后的水相一般含油小于100ppm,COD小于2000ppm,进入污水处理厂,进行后续处理。

e)溶剂提纯单元

液液分离后的有机相含溶剂和油品,经溶剂提纯单元,将有机相中的溶剂与油品分离,溶剂循环至混合/反应单元回用,分离后的油品资源化利用。

f) 固体处理单元

液固分离后的固体中含有微量溶剂,需进一步脱除,脱除后的溶剂回用。处理后固体的含水率一般小于30%或者更低,含油率一般小于2%。

技术先进性检索

检索国内外公开发表的中外文相关文献(包括专利)143篇,筛选出相关文献13篇。查新对比和分析,未见其他与本工艺要点相同的报道。

工艺技术专家论证

专家评审现场 评审结论及建议

2020年业界专家对中科国通的溶剂辅助低温分离技术进行了评审。专家组成员来自辽宁省环保厅、辽宁省环保集团、天津市生态环境综合保障中心、中石油辽河油田分公司、中石化荆门石化分公司、中海油环保服务(天津)有限公司。经过技术评审,专家组表示该技术是全新的含油污泥处理解决方案,具有国际先进性和独创性;且普适性强,经济性好,工艺简单,稳定安全,具备工程化条件。